BMW Group Werk Regensburg setzt im Karosseriebau auf individuelle Roboter-Greifer aus dem 3D-Drucker

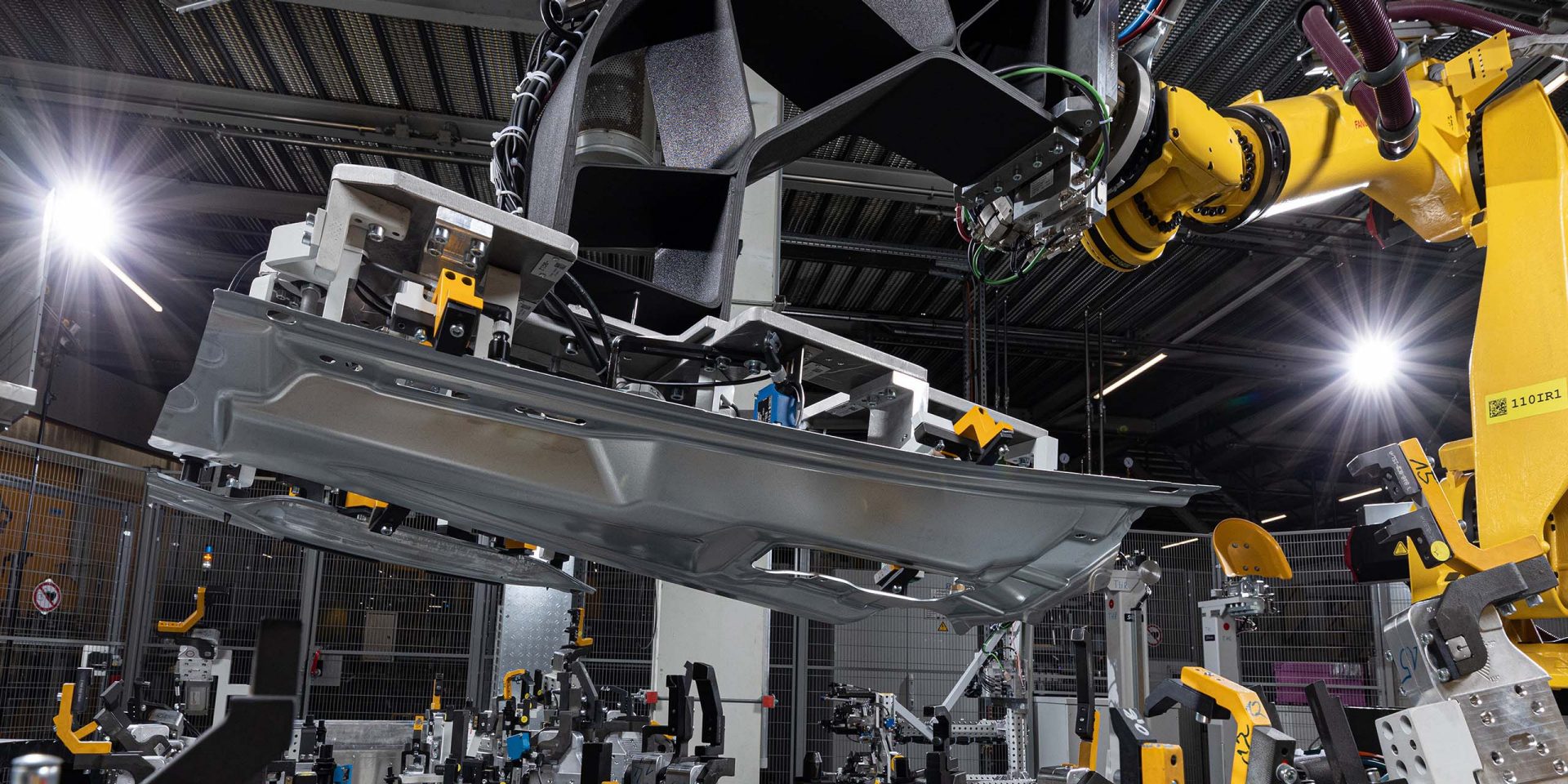

+++ Schnell, kostengünstig und flexibel – im Large Scale Printing (LSP)-Verfahren gedruckte Roboter-Greifer im Einsatz für das Handling von Türelementen +++

München/Regensburg. Mit mehr als 30 Jahren Erfahrung ist die BMW Group ein Vorreiter im Bereich des Additive Manufacturing – besser bekannt als 3D-Druck. Nachdem bereits seit 1991 einzelne Fahrzeugteile und Komponenten zunächst für Konzeptfahrzeuge, Prototypen und Rennfahrzeuge sowie später auch für Serienmodelle aus 3D-Druckern kommen, fertigt die BMW Group selbst in verschiedenen 3D-Druckverfahren auch zahlreiche Arbeitshilfsmittel und Werkzeuge für das eigene Produktionssystem. Von anfangs maßgeschneiderten Orthesen für Mitarbeitende über Produktionshilfsmittel reicht dies jetzt bis zu großen gewichtsoptimierten Roboter-Greifern etwa für CFK-Dächer und ganze Bodengruppen. Am „Additive Manufacturing Campus“ in Oberschleißheim wurden im Jahr 2023 insgesamt mehr als 300.000 Teile „gedruckt“. Dazu kamen in allen Werken des weltweiten Produktionsnetzwerks weit mehr als 100.000 gedruckte Teile hinzu. Auch im Karosseriebau des BMW Group Werks Regensburg findet der 3D-Druck Einsatz.

„Der vermehrte Einsatz von Additive Manufacturing im BMW Group Produktionssystem bringt zahlreiche Vorteile. Wir sind damit zum Beispiel in der Lage, schnell, kostengünstig und flexibel selbst Produktionshilfsmittel und Handling-Greifer zu produzieren, die wir jederzeit individuell an die Bedürfnisse anpassen und dazu gewichtsoptimiert gestalten können. Weniger Gewicht ermöglicht höhere Geschwindigkeiten am Band, verkürzte Taktzeiten und reduzierte Kosten. Außerdem können mittelfristig kleinere Roboter eingesetzt werden, was ebenfalls CO2‑Emissionen und Kosten verringert“, sagt Jens Ertel, Leiter des „Additive Manufacturing Campus“.

Neue, mittels 3D-Druck erstellte Greifer auch im Regensburger Karosseriebau

Auch im Karosseriebau des Werks Regensburg setzt die BMW Group auf mit Hilfe von 3D-Druck erstellte Greifer, beispielsweise im Large Scale Printing (LSP)-Verfahren gedruckte Greifer zum Handling von Türen. Mit LSP lassen sich großflächige Bauteile kostengünstig und flexibel produzieren. „Durch den Einsatz einer optimierten Tragstruktur aus dem 3D-Druck konnten wir beim Handling von Türelementen im Werk Regensburg die Steifigkeit des Greifers erhöhen und dabei gleichzeitig das Gewicht reduzieren. In Folgeprojekten können dadurch Roboter mit geringer Traglast zum Einsatz gebracht werden, was zur Kostenreduzierung beiträgt“, erklärt Florian Riebel, Leiter der Türen- und Klappenproduktion in Regensburg.