Von der ersten Idee über die Produktion bis hin zum Recycling: Mit ihren Kompetenzzentren und einem ganzheitlichen Ansatz gelingt es der BMW Group, die Wertschöpfungskette der Hochvoltbatterie und ihrer Zellen inhouse darzustellen.

Im Münchner Kompetenzzentrum Batteriezelle erforscht die BMW Group neue Zelltechnologien, deren Fertigung im Kompetenzzentrum für Batteriezellfertigung erprobt wird. Expertinnen und Experten gehen hier der Frage nach, wie sich Batteriezellen in höchster Qualität und mit maximaler Ressourcenschonung produzieren lassen.

Doch das Unternehmen geht noch einen Schritt weiter: Im Kompetenzzentrum für Batteriezellrecycling werden wertvolle Zellrohstoffe in einem innovativen Direktrecycling-Verfahren zurückgewonnen und wieder in den Produktionsprozess integriert – ein bedeutender Schritt hin zu einer geschlossenen Kreislaufwirtschaft.

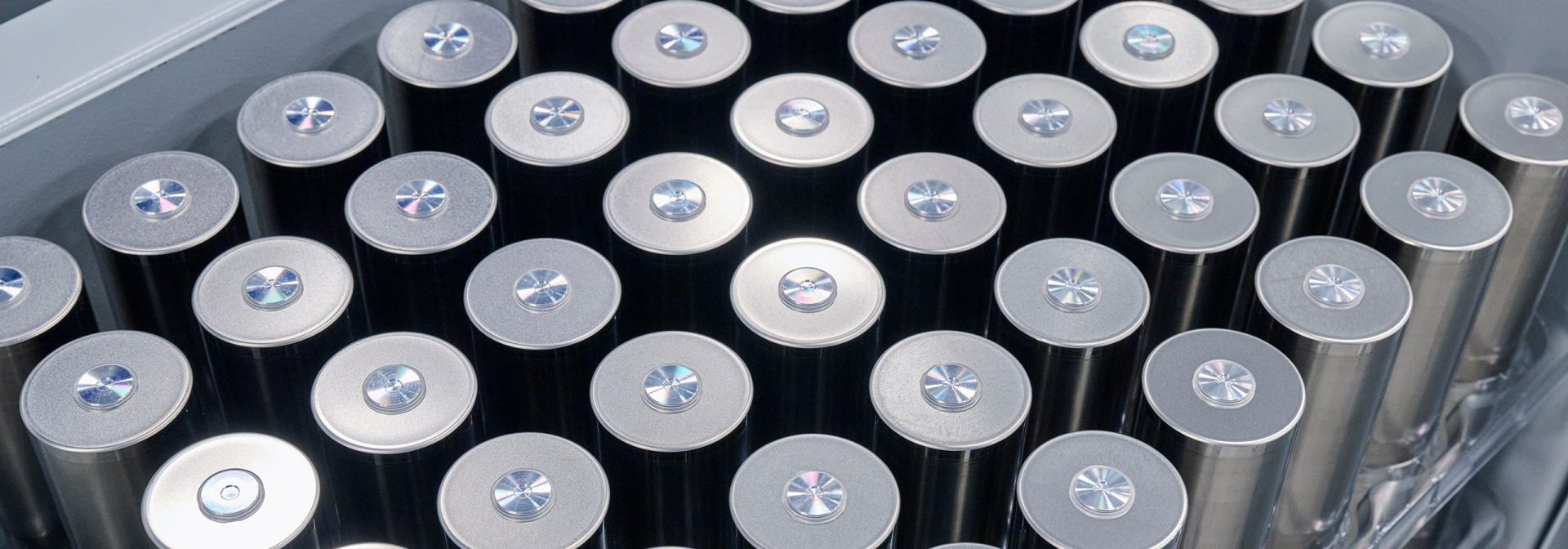

Die Batteriezellen bilden einen zentralen Bestandteil der Hochvoltbatterie. Bevor die Serienproduktion im großen Stil starten kann, werden die Produktionsprozesse entwickelt und Vorserien-Batterien auf Herz und Nieren getestet. Und das passiert bei der BMW Group in ihren Pilotwerken in Parsdorf, München und Hallbergmoos.

Lesen Sie hier mehr über diese Schlüsselstandorte.