Vier Pressenstraßen, die täglich 1.100 Tonnen Stahl in Form bringen – das entspricht einem Gewicht von ca. 200 Elefanten.

Dort, wo die Produktion eines BMW beginnt, enstehen jeden Tag 127.000 Teile. Hoch- und höherfester Stahl und Aluminium werden zugeschnitten und zu Karosserieteilen in unterschiedlicher Größe umgeformt. Um die kapitalintensiven Anlagen optimal auszulasten, laufen die Pressen an sechs Tagen pro Woche im Drei-Schicht-Betrieb.

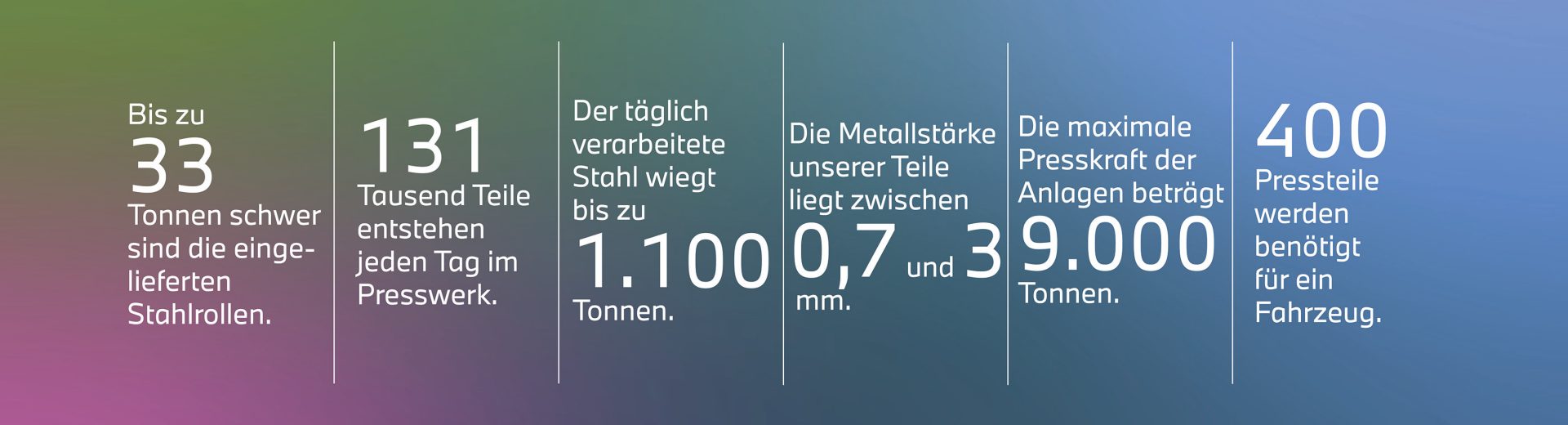

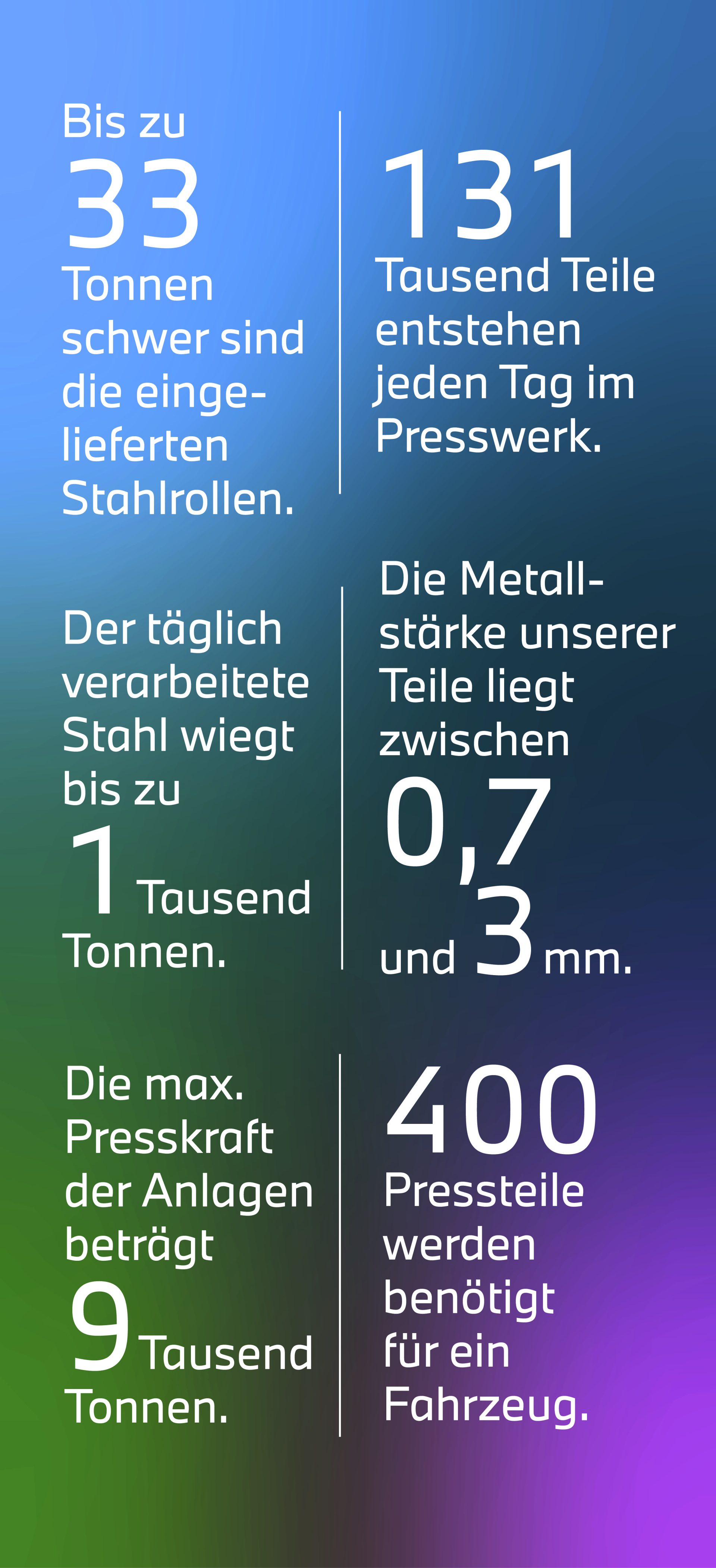

In einem ersten Schritt werden Stahlrollen (Coils) in der Coilanlage (Platinenschneideanlage) abgerollt, Blechplatinen werden abgeschnitten und vorgestanzt. Die Coils sind bis zu 33 Tonnen schwer. Die zugeschnittenen Platinen werden automatisch gestapelt, damit sie dann den Pressenanlagen zugeführt werden können.

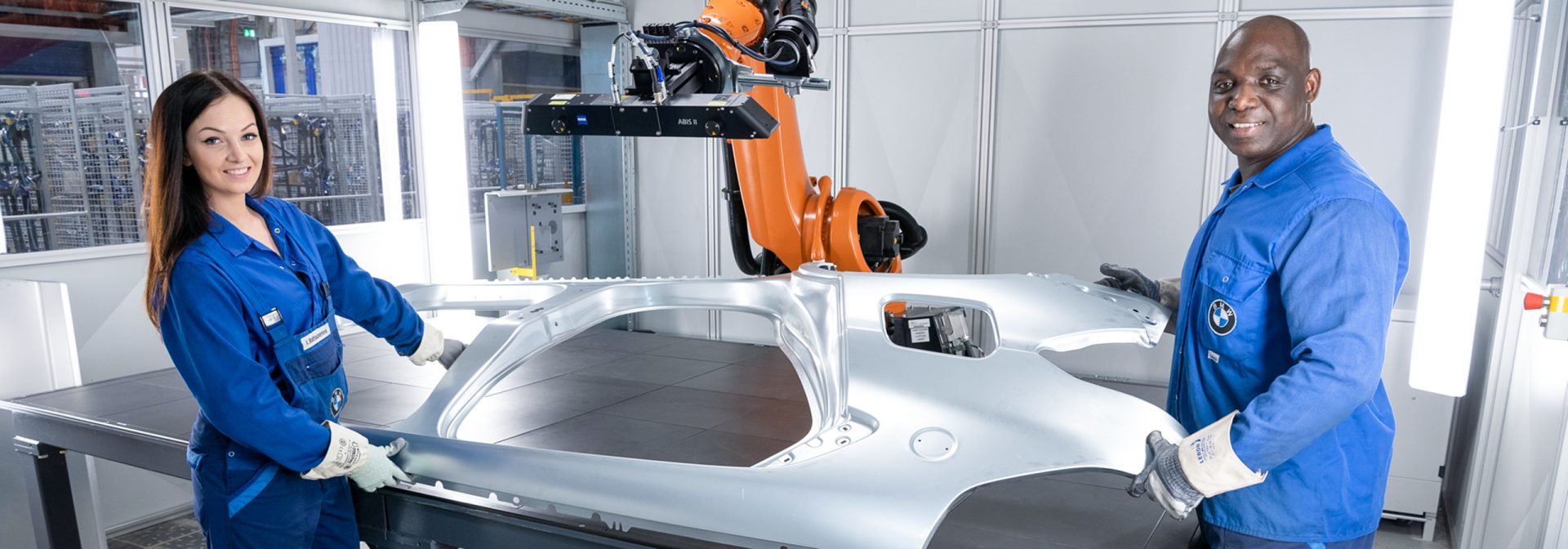

In einem zweiten Schritt werden die Stahlplatinen in der Presse in mehreren Stufen automatisch umgeformt. Bis zu fünf Pressvorgänge nacheinander sind notwendig, um die endgültige Form zu erzielen. Die Pressen zeichnen sich durch eine sehr hohe Verarbeitungsgenauigkeit aus. Legt man z.B. ein Menschenhaar auf Platinen und fertigt ein Pressteil, ist der Haarabdruck auf allen Teilen - selbst nach der Lackierung - zu sehen. Nach der Pressung legen Mitarbeiter die fertigen Bauteile auf Förderbänder, kontrollieren ihre Oberflächenqualität und legen sie in Behälter ab.

Im BMW Group Werk Regensburg stehen insgesamt vier Pressenanlagen: 2014 kam die letzte der vier großen Pressstraßen hinzu. Sie arbeitet mit einer Presskraft von 7.800 Tonnen und einer Leistung von 23 Hüben pro Minute. Zwei weitere High Speed Crossbar Pressenstraßen nahmen bereits 2009 und 2013 ihre Arbeit auf. Die Servopressenlinie aus dem Jahr 2009 hat eine Gesamtpresskraft von 9.000 Tonnen, was in etwa dem Gewicht des Eiffelturms entspricht. Produziert werden mit dieser Anlage Struktur- und Verstärkungsteile. Die 2013 angelaufene Servopressanlage in Highspeed-Servotechnik gehört zu den schnellsten Pressen der Welt und schafft ebenfalls bis zu 23 Hübe pro Minute im Dauerbetrieb. Hergestellt werden dort bis zu 40 unterschiedliche Karosserieteile.

Die älteste der vier Pressenstraßen, eine Balken-Saugertransferpresse, wurde 1997 installiert. Sie presst mit einer Gesamtkraft von 8.100 Tonnen und einer Leistung von 14 Hüben pro Minute. Umgeformt werden dort für alle Karosserievarianten großflächige Außenhautteile (Blechplatinen mit einer Länge von bis zu 4,5 Meter), wie z.B. Seitenrahmen, Türaußenhäute oder Frontklappen.