- Konsequente Transformation hin zur Elektromobilität

- Investition in Höhe von 400 Millionen Euro in neue Montage für das Stammwerk München

- Fixkostenreduzierung in Höhe von 500 Millionen Euro

- Neue Cluster-Fahrzeugarchitektur ab Mitte des Jahrzehnts

- Intelligente Werkebelegung stärkt die Wettbewerbsfähigkeit

München. Die BMW Group beschleunigt weiter in Richtung Elektromobilität und stärkt ihr weltweites Produktionsnetzwerk für die Fertigung elektrifizierter Fahrzeuge. So investiert das Unternehmen 400 Millionen Euro in eine neue Fahrzeugmontage für das Stammwerk München und bündelt ihre europäische Fertigung für Verbrennungsmotoren an den Standorten Steyr und Hams Hall. „Wir setzen unsere Elektrifizierungsstrategie konsequent um. Bis Ende 2022 wird jedes unserer deutschen Werke mindestens ein vollelektrisches Fahrzeug produzieren“, sagt Milan Nedeljković, Mitglied des Vorstands der BMW AG für Produktion.

Die BMW Group besitzt eines der weltweit flexibelsten Produktionssysteme der Automobilindustrie. „Wir sind in der Lage, sowohl Fahrzeuge mit Verbrennungs- als auch Elektroantrieben auf einer Linie zu fertigen und flexibel auf Kundenwünsche zu reagieren“, sagt Milan Nedeljković. „Das ist ein entscheidender Erfolgsfaktor.“ Der 51-jährige Nedeljković verantwortet seit gut einem Jahr das Produktionsressort. „In der Covid-19-Krise haben wir bewiesen, dass wir selbst auf hochvolatile Marktentwicklungen schnell und effektiv reagieren und gleichzeitig unsere Kostenstruktur nachhaltig verbessern können“, betont der Produktionsvorstand: „Mit den bereits dieses Jahr erzielten Fortschritten werden wir bis Ende kommenden Jahres unsere Fixkosten um rund eine halbe Milliarde Euro reduzieren.“

Neubau der Fahrzeugmontage im Werk München

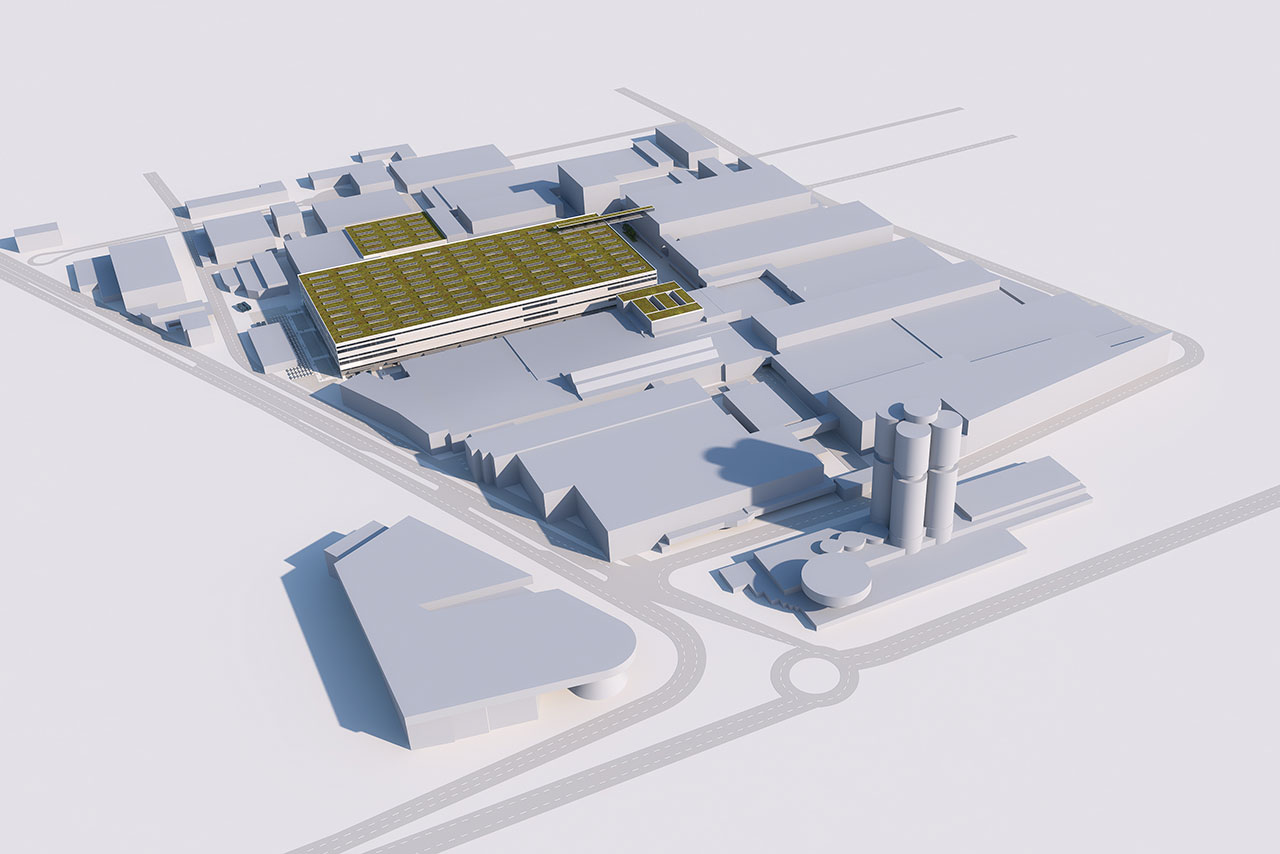

Die BMW Group setzt die Zukunftsausrichtung ihres Stammwerks in München konsequent fort. Nach der Erweiterung des Karosseriebaus und dem Neubau einer ressourcenschonenden Lackiererei in den Jahren 2016 bis 2018 investiert das Unternehmen nun bis 2026 rund 400 Millionen Euro in eine neue Fahrzeugmontage. „Wir entwickeln das Werk München kontinuierlich weiter in Richtung Elektromobilität und schaffen dafür effiziente und wettbewerbsfähige Produktionsstrukturen“, erklärt Nedeljković. „Diese Entscheidung ist ein starkes Bekenntnis zum Standort München.“

Manfred Schoch, stellvertretender Aufsichtsratsvorsitzender und Vorsitzender des Euro- und Gesamtbetriebsrats der BMW AG: „Mit der Entscheidung, im fast 100 Jahre alten Werk München eine neue Montage zu bauen, zeigen wir, dass Transformation, wenn man sie strategisch und mutig angeht, Industriearbeitsplätze auch inmitten einer Großstadt sichern und ausbauen kann. Diese Entscheidung ist ein Vorbild für eine gelungen gestaltete Transformation in der deutschen Industrie.“

Die zukünftige Montage und ihre Fertigungsprozesse werden ausgelegt für eine neue Cluster-Architektur, die auf elektrische Antriebe ausgerichtet ist. Nedeljković: „Diese Architektur wird ab Mitte des Jahrzehnts zum Einsatz kommen. Sie wird erstmals in unserem zukünftigen Werk im ungarischen Debrecen anlaufen und anschließend Schritt für Schritt im weltweiten Produktionsnetzwerk ausgerollt.“

Die neue Münchner Montage entsteht auf der Fläche des heutigen Motorenbaus. Die dort gefertigten Verbrennungsmotoren mit vier, sechs, acht und zwölf Zylindern werden zukünftig an den Standorten im österreichischen Steyr und im britischen Hams Hall produziert. „Mit dem Umbau unseres Motorenbaunetzwerkes agieren wir strategisch und mit Weitblick. Zudem erhöhen wir unsere Effizienz und lasten unsere Kapazitäten optimal aus“, erläutert Nedeljković.

Die Verlagerung des Münchner Motorenbaus erfolgt schrittweise bis spätestens 2024. Die Mitarbeiter werden künftig in anderen Planungs- und Fertigungsbereichen am Standort München oder an weiteren bayerischen Standorten tätig sein. So baut das Unternehmen allein das Kompetenzzentrum E-Antriebsproduktion in Dingolfing von derzeit 1.000 auf bis zu 2.000 Mitarbeiter aus. „Die Transformation unserer Werke und die Zukunftssicherung von Beschäftigung gehen Hand in Hand“, betont Ilka Horstmeier, Personalvorständin der BMW AG, mit Blick auf den bevorstehenden Strukturwandel des Motorenbaus. „Wir werden hier in München erneut beweisen, dass die BMW Belegschaft Wandel kann. Unsere Mitarbeiterinnen und Mitarbeiter werden wir auf diesem Weg intensiv begleiten und qualifizieren.“ Seit 2009 bildeten sich mehr als 50.000 Menschen bei der BMW Group für die Elektromobilität weiter.

Transformation Elektromobilität

Der Neuausrichtung des Produktionsnetzwerks liegen drei Schwerpunkte zugrunde: Transformation in Bezug auf Elektromobilität und Digitalisierung, Effizienz der Prozesse und Strukturen sowie Nachhaltigkeit in Produktion und Logistik. So schreitet der Ausbau der Elektromobilität im Produktionsnetzwerk weiter voran. Seit diesem Jahr fertigt das chinesische Werk in Dadong den BMW iX3*. „Bis Ende 2022 werden alle deutschen Werke mindestens ein vollelektrisches Fahrzeug im Programm haben“, betont Milan Nedeljković. Ab dem nächsten Jahr laufen der BMW i4 in München und der BMW iX* in Dingolfing von den Bändern. Zudem stehen die vollelektrischen Varianten des neuen BMW 7er und des zukünftigen BMW 5er in Dingolfing in den Startlöchern. 2022 startet im Werk Regensburg die Produktion des neuen BMW X1, der sowohl als Verbrenner als auch mit vollelektrischem Antrieb angeboten wird. Ab 2023 produziert das BMW Group Werk Leipzig, in dem bereits seit 2013 die Elektro- Ikone BMW i3* gefertigt wird, den Nachfolger des MINI Countryman als Verbrenner und vollelektrische Variante.

Gleichzeitig baut die BMW Group ihre Kapazitäten für die Produktion elektrischer Antriebe aus. So investiert das Unternehmen im Kompetenzzentrum E-Antriebsproduktion in Dingolfing in Produktionsanlagen für den hochintegrierten E-Antrieb und Hochvoltbatterien der fünften Generation. Auch an den Standorten Leipzig und Regensburg werden derzeit Produktionsanlagen für Batteriemodule und Hochvoltbatterien zur Produktion ab 2021 aufgebaut. Parallel dazu erhöht das Unternehmen im Werk Steyr die Produktionskapazität für E-Antriebsgehäuse.

„Mit dieser Belegung setzen wir bewusst auf die Flexibilität unserer Werke und erhöhen ihre Effizienz und Wettbewerbsfähigkeit. Dazu tragen auch langfristige Vereinbarungen mit der Arbeitnehmervertretung bei“, so Nedeljković.

Nachhaltigkeit in der Produktion

Seit 2006 reduzierte die BMW Group den Ressourcenverbrauch und die CO2- Emissionen in der Fahrzeugproduktion um 50 Prozent und damit im Vergleich mit den europäischen Herstellern deutlich stärker. Bis 2025 wird der CO2-Anteil pro Fahrzeug gegenüber 2019 um weitere 40 Prozent und bis 2030 um 80 Prozent gesenkt. „Nachhaltigkeit ist ein fundamentaler Bestandteil einer modernen Produktion“, betont Milan Nedeljković und fügt hinzu: „Noch in diesem Jahr werden wir in unseren Werken weltweit ausschließlich Strom aus regenerativen Energiequellen beziehen, also zu 100 Prozent." Dabei werden jeweils die besten Optionen an den Standorten genutzt – von Solarenergie in Oxford, Mexiko und China über Biogas in Südafrika bis zur Windkraft in Leipzig.

Neben dem Einsatz erneuerbarer Energien werden parallel Verbräuche kontinuierlich reduziert – bei Wasser, Lösungsmitteln, Gas und Strom. Beispielsweise nutzt das Unternehmen Data Analytics, um den Stromverbrauch von Maschinen zu minimieren. Kontinuierlich nach unten geht zudem die anfallende Abfallmenge pro Fahrzeug. Damit ist die BMW Group weltweit einer der nachhaltigsten Automobilhersteller. Die erst vor wenigen Tagen gewonnene Branchenführerschaft der Dow Jones Sustainability Indices World und Europe im Bereich Automobiles unterstreicht dies.