Dingolfing. Für die Produktion von Fahrwerks- und Antriebskomponenten im Werk 02.10 am BMW Group Standort Dingolfing kommt jetzt erstmals ein elektrisch beheizter Ringherdofen zum Einsatz. Der Betrieb der neuen Ofenanlage erfolgt mit Strom und erzielt derzeit eine CO2-Einsparung von rund 300 Tonnen pro Jahr gegenüber einem herkömmlichen, mit Erdgas betriebenen Ofen.

„Aufgrund seiner geplanten Anlagenlaufzeit von über 40 Jahren markiert der neue Härteofen eine vorausschauende Weichenstellung auf unserem Weg zu Net Zero“, sagt Marc Sielemann, der bei der BMW Group für den Einkauf, die Qualität und die Produktion von Antrieb, Fahrwerk und Bremsen zuständig ist und in dieser Funktion auch das Dingolfinger Komponentenwerk 02.10 leitet. Die BMW Group hat sich zum Ziel gesetzt, spätestens 2050 über die gesamte Wertschöpfungskette klimaneutral zu sein. Das Investitionsvolumen für den Härteofen mit innovativer Power-to-Heat-Technologie beläuft sich auf rund sieben Millionen Euro.

Neuer Härteofen für E-Antriebskomponenten

Im Dingolfinger Werk 02.10 werden Fahrwerks- und Antriebskomponenten für BMW, MINI und Rolls-Royce Automobile hergestellt. Spezielle Ofenanlagen härten die Bauteile durch eine Wärmebehandlung und schützen sie somit gegen Verschleiß. Mit dem Hochlauf der Elektromobilität produzieren die Öfen in wachsenden Stückzahlen auch Komponenten für elektrische Antriebe, was die bestehenden Ofenanlagen allmählich an ihre Kapazitätsgrenzen geführt und die Anschaffung eines neuen Ringherdofens inklusive einer Fixturhärtepresse notwendig gemacht hat.

Die neue Ringherdofenanlage härtet Zahnräder für E-Getriebe. Ihre Produktionskapazität beträgt rund 960.000 Stirnräder pro Jahr. Das Besondere an dem neuen Härteofen: Er wird nicht wie die beiden vorhandenen konventionellen Ringherdöfen mit fossilem Erdgas betrieben, sondern erstmals mit Strom. Dort, wo in den älteren baugleichen Öfen 33 Gasflammen in Keramikmantelrohren den Innenraum auf über 900 Grad Celsius aufheizen, sitzt in dem neuen Ofen eine gleiche Anzahl an elektrischen Heizelementen.

Reduzierter CO2-Ausstoß

Durch diese Power-to-Heat-Technologie, wie die Wärmeerzeugung mittels Stroms auch genannt wird, kann eine enorme Menge an klimaschädlichen Treibhausgasen eingespart werden. So spart der Strombetrieb des Härteofens im Vergleich zum Gasbetrieb rund 300 Tonnen CO2 pro Jahr ein.

„Energieintensive Power-to-Heat-Anlagen wie der neue strombeheizte Ringherdofen treiben die für den Klimaschutz notwendige Dekarbonisierung der Wärmeversorgung voran. Sie erzeugen klimafreundlich Nutzwärme und können unter anderem auch überschüssigen Strom aus erneuerbaren Energien nutzen“, sagt Marc Sielemann. Mit der neuen Power-to-Heat-Anlage senkt das BMW Group Werk Dingolfing also nicht nur seinen Erdgasverbrauch, sondern trägt auch zur Integration der erneuerbaren Energien ins Stromnetz bei – ein weiterer Baustein, mit dem das Werk seine Transformation zur nachhaltigen BMW iFACTORY vorantreibt. „Für die Zukunft“, so Sielemann, „prüfen wir daher auch eine Umstellung der bestehenden Härteöfen auf Strombetrieb.“

Bildunterschriften

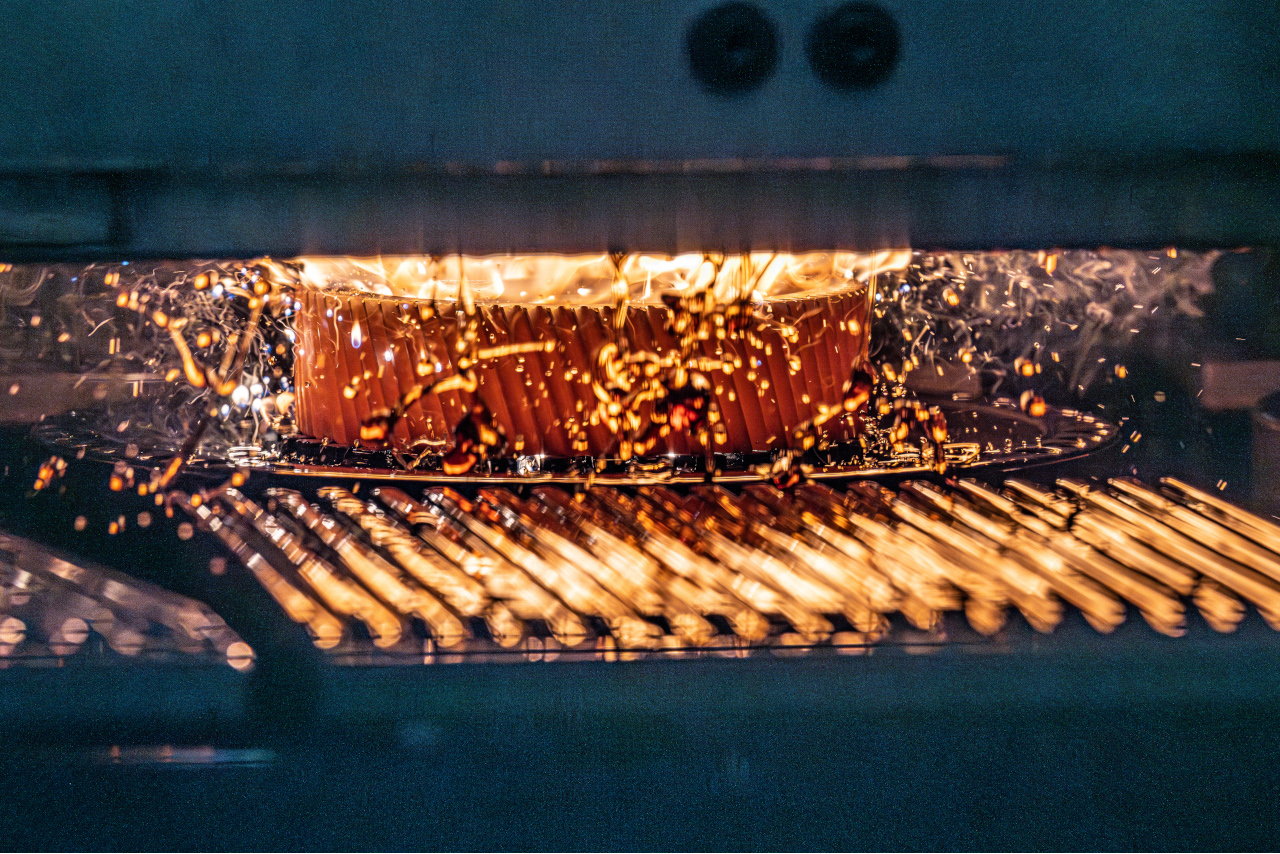

Bild 01-06: Der neue strombetriebene Härteofen im Dingolfinger Komponentenwerk 02.10

der BMW Group

Bitte wenden Sie sich bei Rückfragen an:

Julian Friedrich, BMW Group Werk Dingolfing, Leiter Presse- und Öffentlichkeitsarbeit

Telefon: +49 8731 76 22020, E-Mail: Julian.Friedrich@bmw.de

Thomas Niedermeier, BMW Group Werk Dingolfing, Presse- und Öffentlichkeitsarbeit

Telefon: +49 8731 76 27666, E-Mail: Thomas.Niedermeier@bmw.de

Internet: www.press.bmwgroup.com, www.bmw-werk-dingolfing.de

Instagram: https://www.instagram.com/bmwgroupwerkdingolfing/

E-mail: presse@bmw.de

Das BMW Group Werk Dingolfing

Das Werk Dingolfing ist der größte europäische Produktionsstandort der BMW Group.

Über 1.500 Automobile der BMW 4er, 5er, 6er, 7er und 8er Reihe sowie der vollelektrische BMW iX laufen hier täglich von den Fertigungsbändern. Im Jahr 2022 wurden rund 282.000 Fahrzeuge im Werk gebaut.

Aktuell sind am Standort über 18.000 Mitarbeiter und 850 Auszubildende in 15 Lehrberufen beschäftigt. Der BMW Group Standort Dingolfing ist damit nicht nur mit Abstand größter Arbeitgeber der Region, sondern auch einer der größten Industrie- und Ausbildungsbetriebe des Landes.

Neben Automobilen werden in Dingolfing auch Fahrzeugkomponenten wie Pressteile oder Fahrwerks- und Antriebssysteme gefertigt. Im Komponentenwerk 02.20 ist das konzernweite Kompetenzzentrum E-Antriebsproduktion angesiedelt. Von hier aus werden Fahrzeugwerke der BMW Group weltweit mit E-Motoren und Hochvoltspeicher für die Produktion von Plug-in-Hybriden und reinen Elektro-Modellen beliefert.

Darüber hinaus werden am Standort die Rohkarosserien für sämtliche Rolls-Royce Modelle gebaut. Das sogenannte Dynamikzentrum, ein großer Lager- und Umschlagplatz und Herz der zentralen Aftersales-Logistik der BMW Group, versorgt die weltweite BMW und MINI Handelsorganisation mit Original BMW Teilen und Zubehör.

Downloads