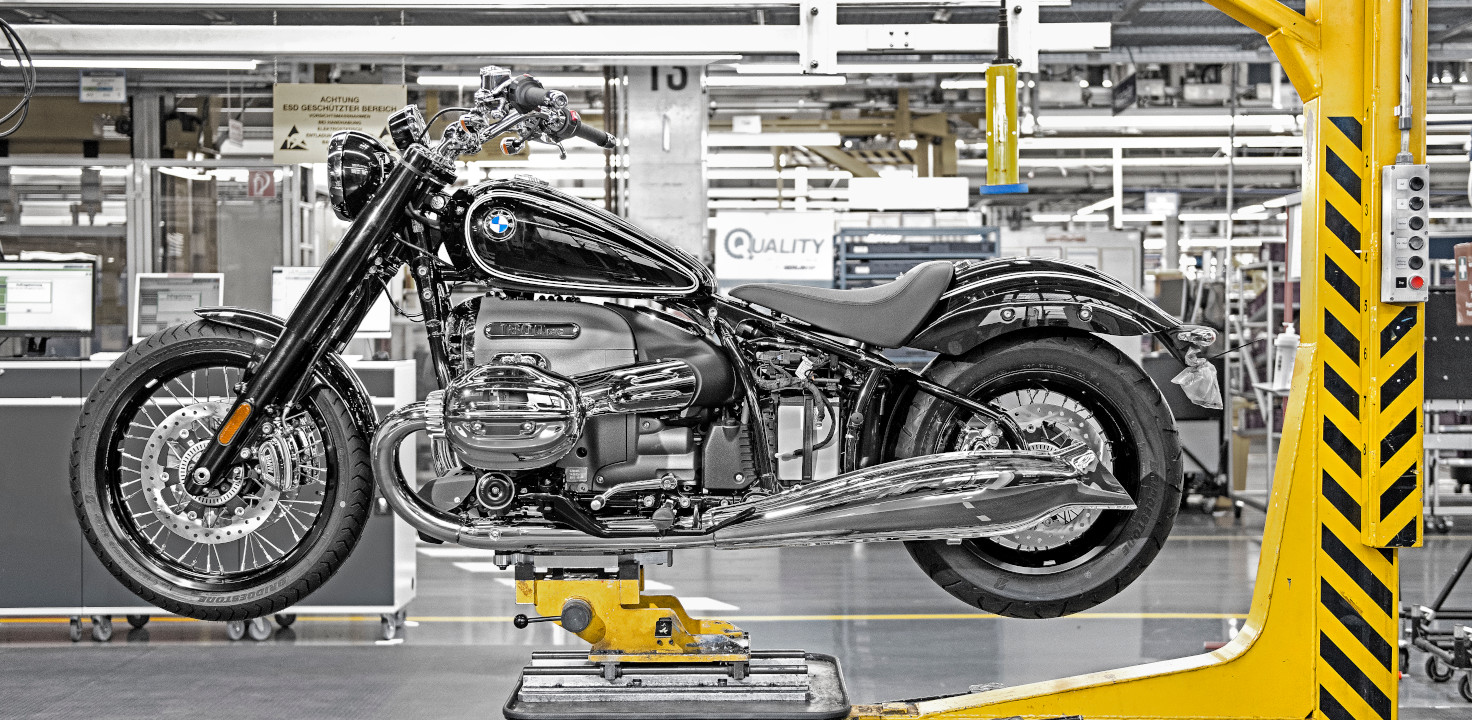

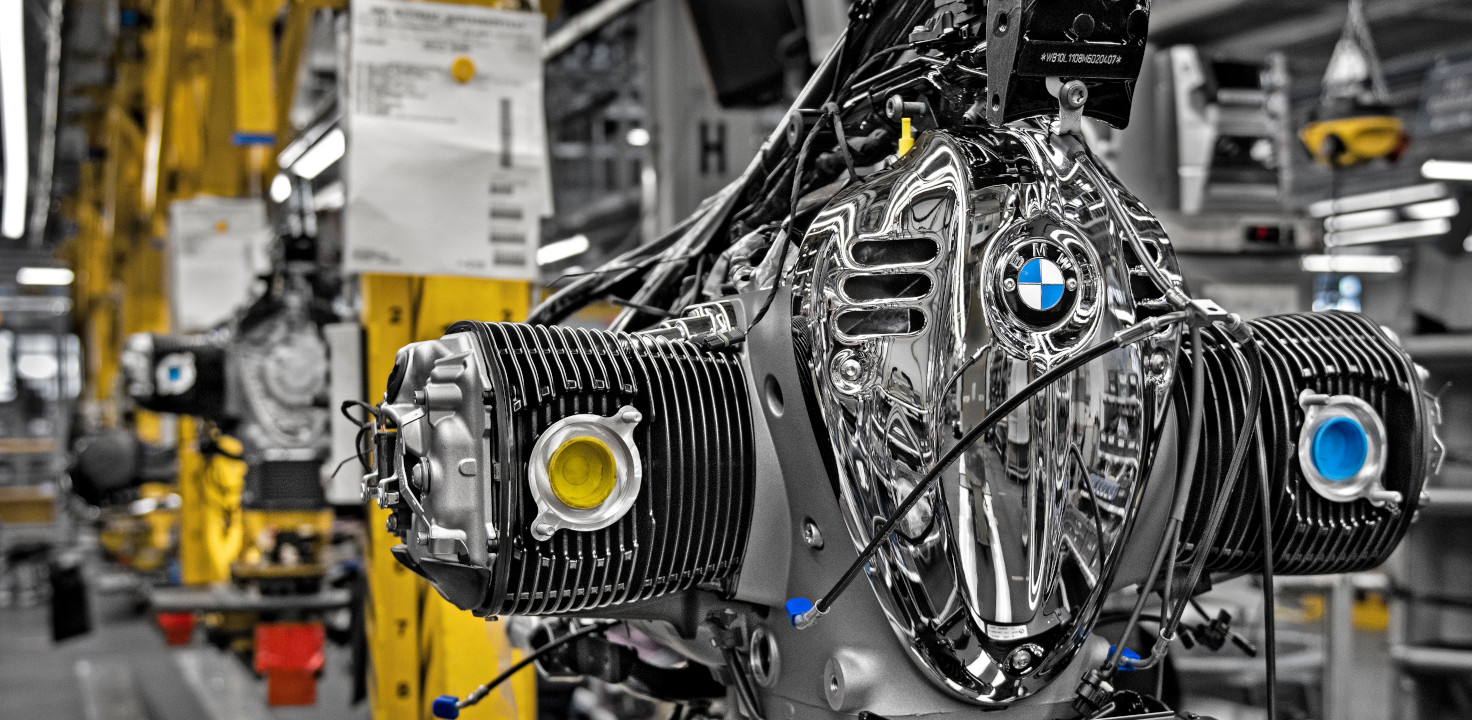

Die Montage jedes Motorrads beginnt mit der sogenannten „Hochzeit“: Der Rahmen wird mit dem Motor verbunden. Dann folgen weitere Komponenten von der Antriebswelle bis zum Tank. Dabei wird jedes Zweirad individuell nach Kundenwunsch gefertigt – ob Heizgriffe für den Norweger oder Stollenreifen für den australischen Kunden.

Im Berliner Motorradwerk werden täglich bis zu 800 Motorräder und Scooter an vier Grundmontagebändern und vier Finishbändern montiert. Die Bandbelegung ist eine komplexe Herausforderung, die nach Baureihe, Produktumfang, Volumen, Taktzeiten und Kapazitäten gesteuert wird.

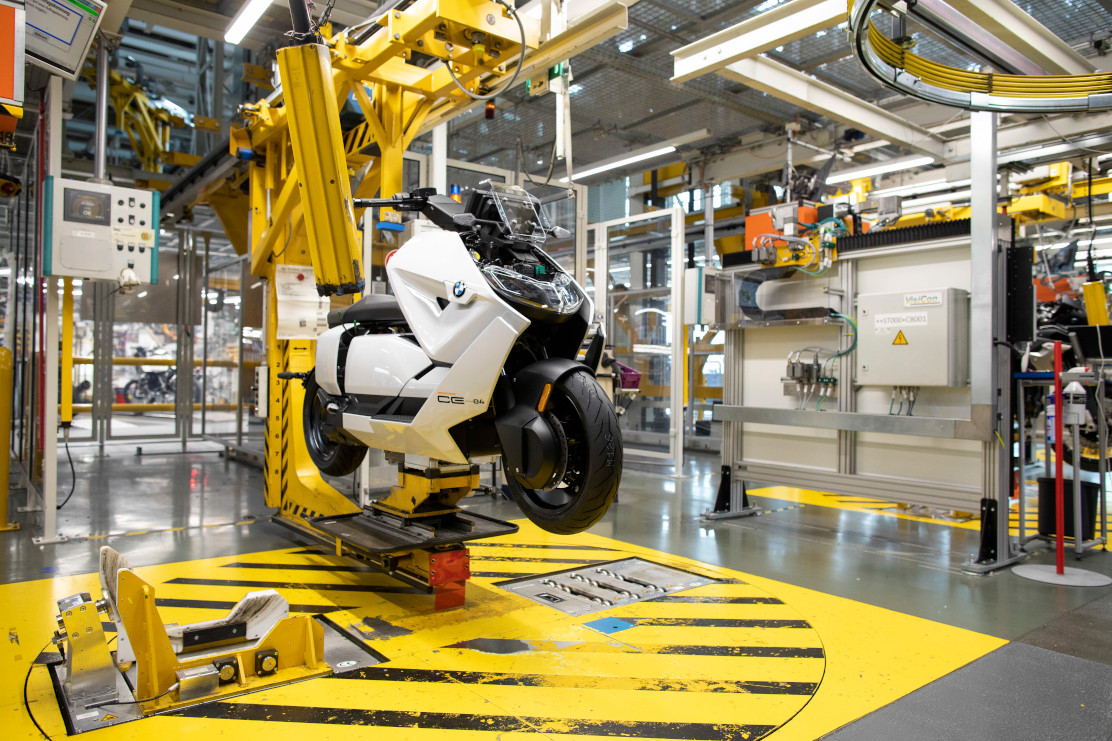

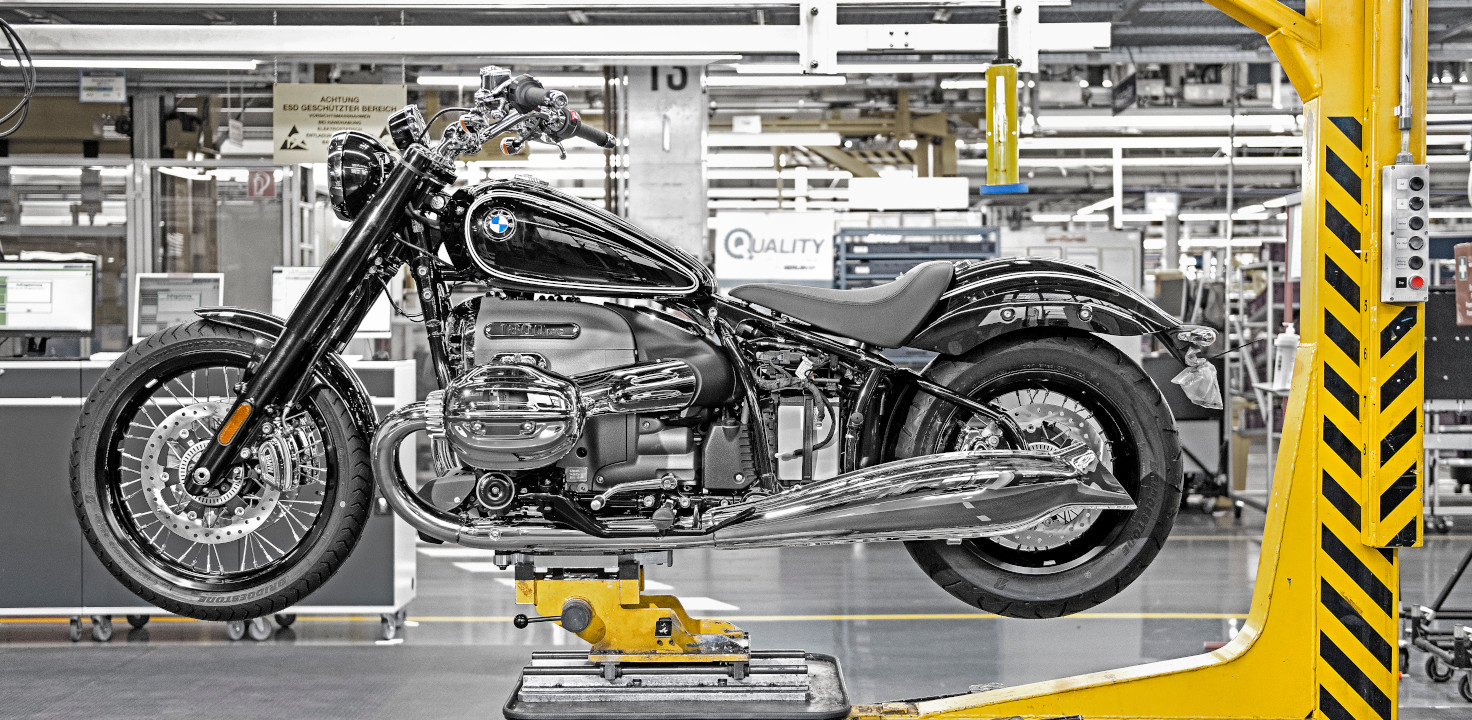

Bevor sich ein Motorrad auf seinen eigenen zwei Rädern bewegt, durchläuft es das Werk über flexible Fördersysteme. Zum einen kommen aufgrund ihrer Form sogenannte C-Haken zum Einsatz, an denen sie scheinbar schwebend die Montagelinie durchqueren. In unserem jüngsten Montagebereich durchlaufen die Modelle mit geringerem Gewicht die Produktion auf einem FTS, einem Fahrerlosem-Transport-System. Dieses findet über Induktionsspulen seinen Weg durch die Montagehalle. Beide Fördersysteme stellen sich automatisch auf die ergonomische Arbeitshöhe ein, damit Montageschritte optimal durchgeführt werden können.

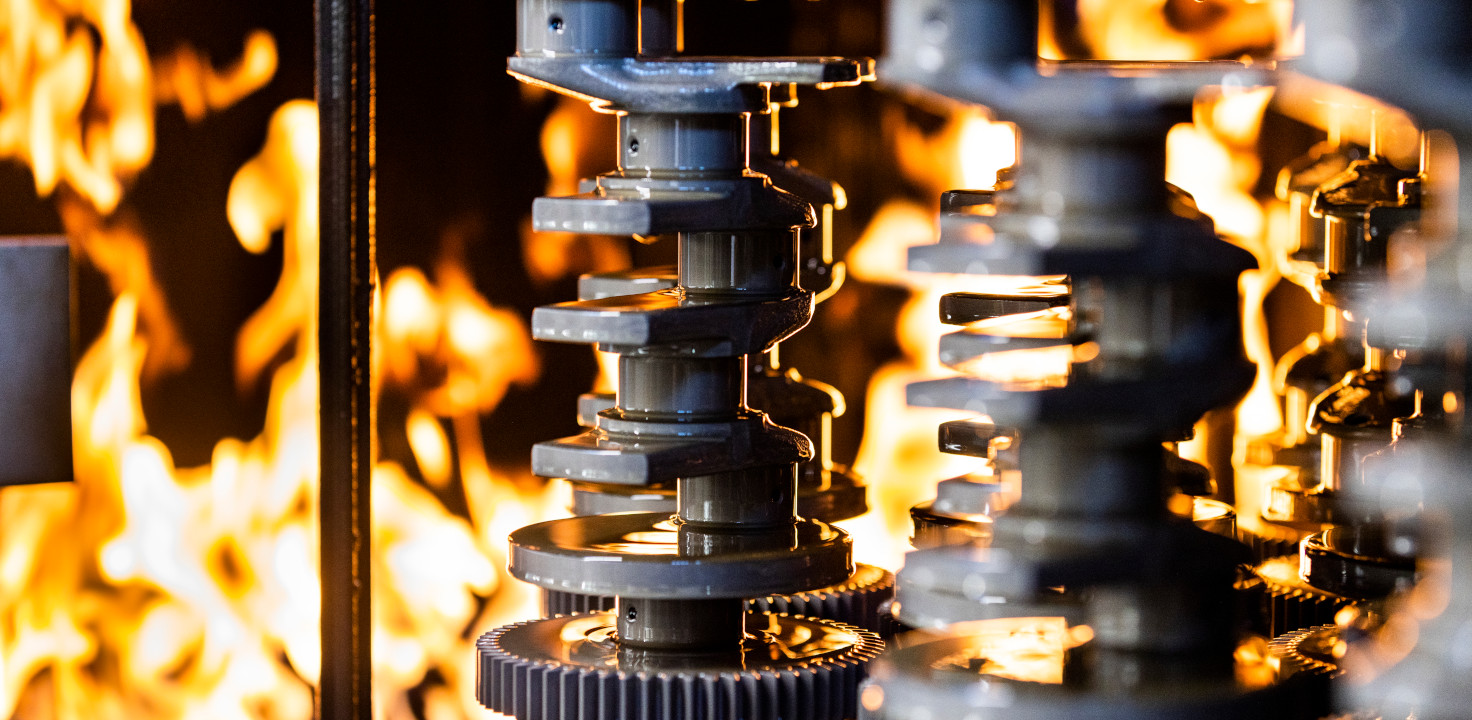

Alle auftragsbezogenen Daten sowie Anzugsmomente und Einstellwerte werden automatisch an die jeweilige Montagestation übertragen. Bis die rund 2.000 Teile und Komponenten zu einem fahrbereiten BMW Motorrad komplettiert sind, vergehen je nach Modell zwischen 220 und 360 Minuten. Währenddessen wird jedes Motorrad auf über 1.000 Parameter geprüft und auf dem Rollenprüfstand einem Fahrtest unterzogen.