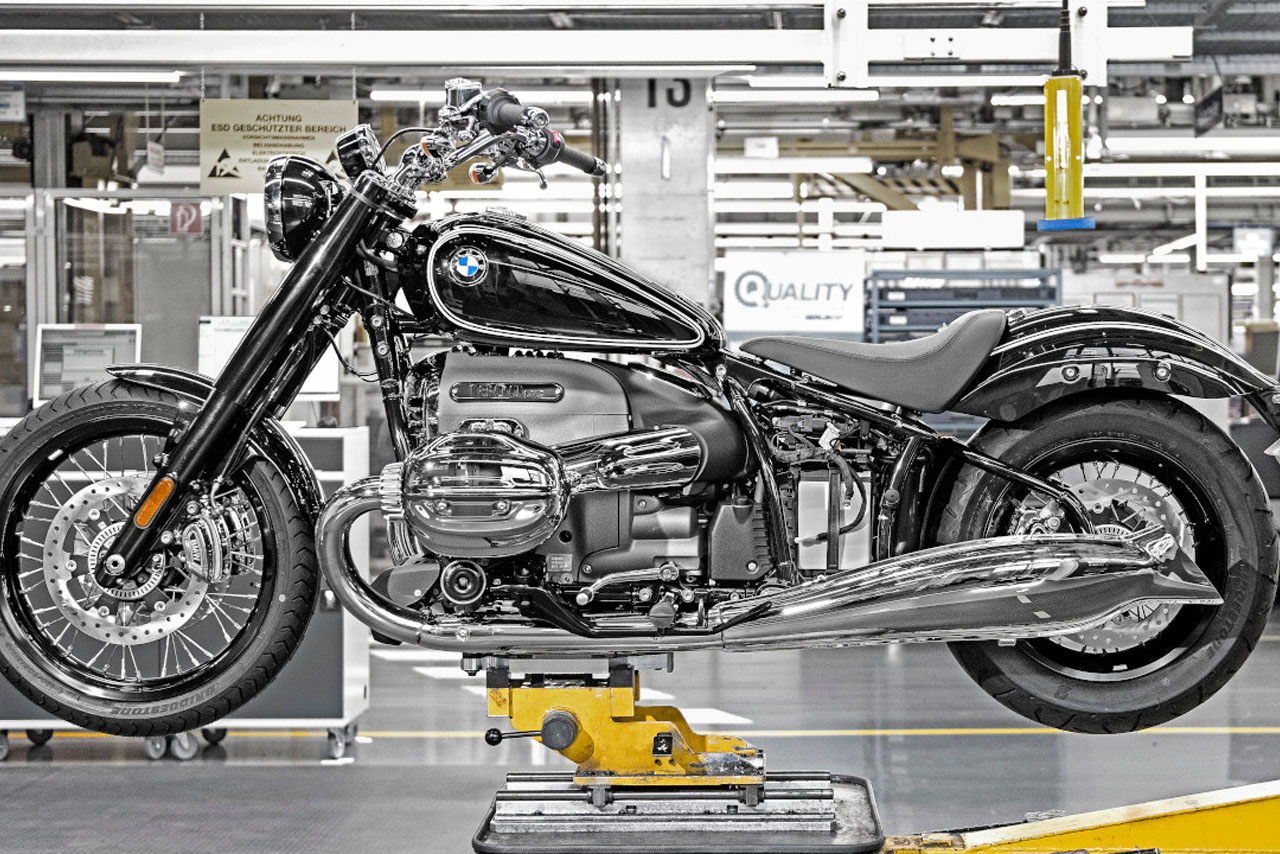

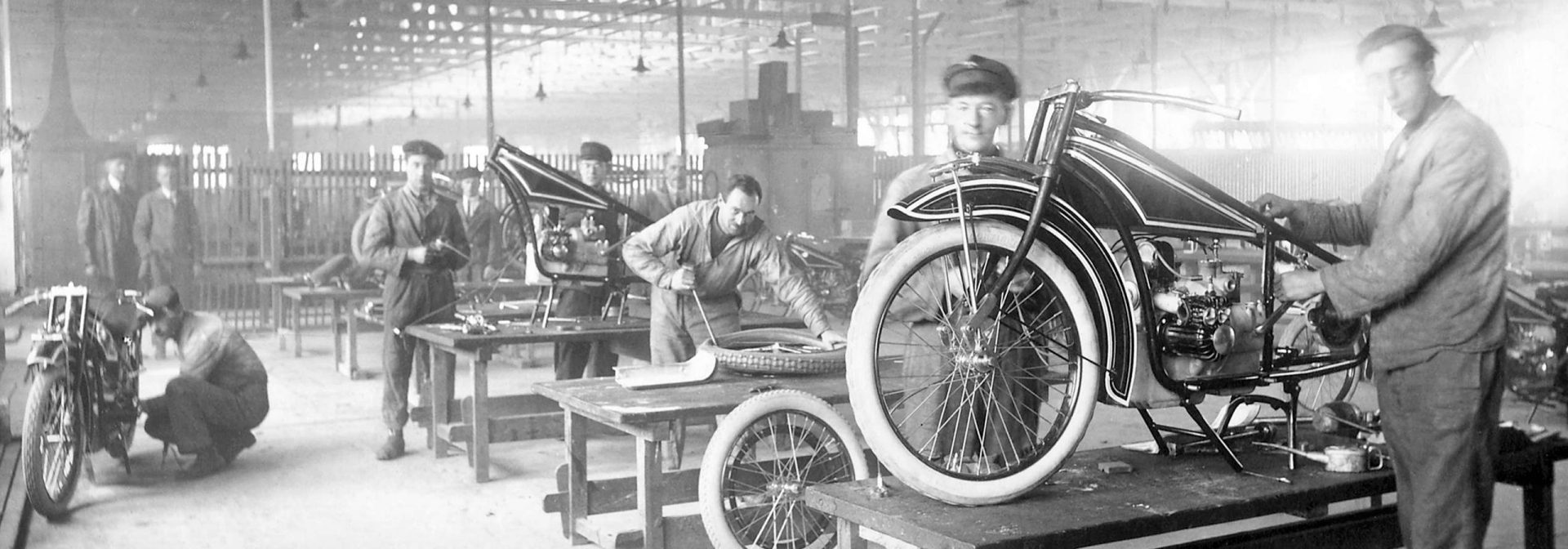

Berlin: Hauptstadt, Weltstadt, Inbegriff des Zeitgeistes. Kein anderer Ort verkörpert Dynamik, zukunftweisende Ideen und bewegte Geschichte authentischer. Das Berliner Werk zählt zu den traditionsreichsten Standorten der BMW Group. Nur hier werden Beschleunigung, Schräglage und Sound geboren. Hier entstehen die legendären BMW Motorräder.

Bereits seit 1969 haben unsere Motorräder Berliner Luft in den Reifen. Heute fertigen rund 2.400 Mitarbeiter täglich bis zu 900 Motorräder.