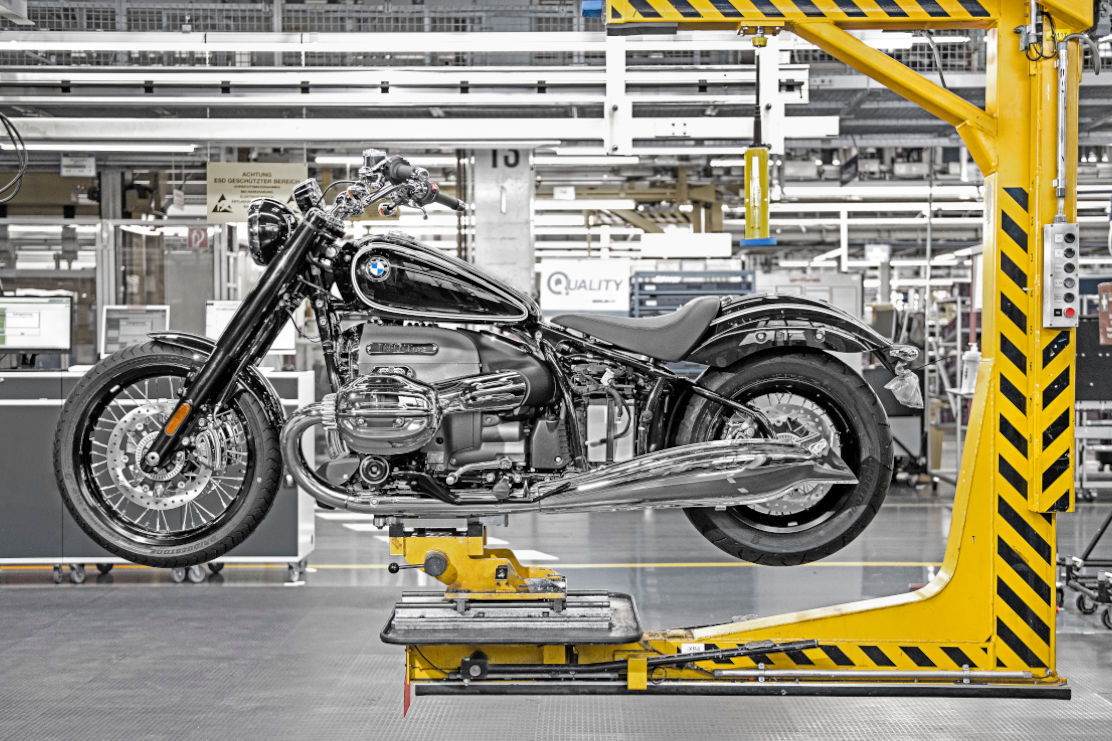

BMW Motorrad ist der einzige Hersteller, der seinen Kunden weitreichende Möglichkeiten bei der individuellen Konfiguration des Motorrads bietet. Der in der Motorradwelt einmalige „Kundenorientierte Vertriebs- und Produktionsprozess“ (KOVP) ist auf anspruchsvolle Motorradfahrer abgestimmt, um ihr persönliches Wunschmodell anfertigen zu lassen. Hunderte Bestellspezifikationen können flexibel bis kurz vor Produktionsstart geändert werden.

Im Berliner Stadtbezirk Spandau befindet sich auf einer Gesamtfläche von rund 230.000 Quadratmetern das Leitwerk der internationalen Produktion von BMW Motorrad.